Kommunikation mit Accuload Flow Computern

Die Kommunikation zu Accuload und deren Steuerung ist relativ einfach. Das Protokoll und deren Befehle werden hier anhand eines typischen Ablaufs beschrieben. Darüber hinaus gibt es auch eine gute Protokollspezifikation, die von FMC zur Verfügung gestellt wird [http://info.smithmeter.com/literature/docs/mn06130l.pdf].

Diese Beschreibung gilt im Wesentlichen auch für die Kommunikation zu Microload Flow Computern. Microloads haben einen begrenzen Funktionsumfang (single Arm/meter, kein Blending), das wirkt sich aber nicht auf die Kommandos aus. Der Accuload IV ist mit dem Accuload III.NET bezüglich der Kommunikation kompatibel. Bei der Implementation habe ich nur eine Besonderheit entdeckt, die ist aber irrelevant.

Der Accuload III.net von FMC hat zusätzlich zu den seriellen Anschlüssen einen Ethernet Anschluss. Accuload III Geräte senden Telegramme nur auf vorhergehende Anfrage (Polling).

In dieser Beschreibung wird auf die technische Anbindung des Accuload über TCP/IP eingegangen. Diese unterscheidet sich von der seriellen nur dadurch, dass sie ohne die Steuerzeichen <STX> und <ETX> und die Checksumme <LRC> auskommen.

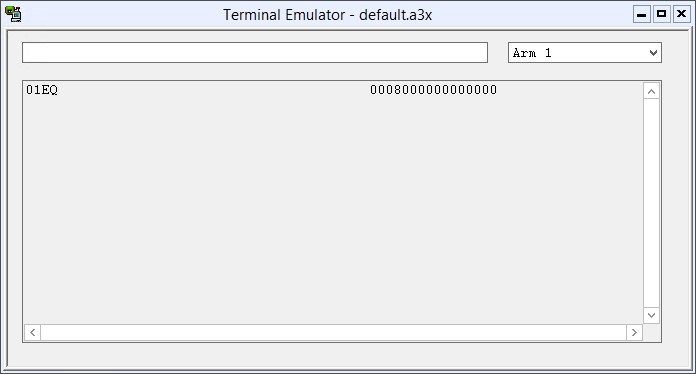

Bei der TCP/IP Kommunikation (Terminal Host) kennzeichnet zusätzlich ein Asterix den Beginn jedes Telegramms und CR (carriage return) und LF (line feed) das Ende des Telegramms. Bei der TCP/IP Socket Kommunikation ist der Accuload der TCP-Server und horcht auf dem Port 7734. Zum Zugriff benötigt man also einen TCP-Client. Zum Anfang genügt hier auch der in der Software FMC Accumate enthaltene Terminal Emulator.

Das Telegrammformat ist „A1A2<text>“, wobei A1A2 die Armadresse (in den Beispielen 01) angibt und in <Text> den Platz für Befehle und Parameter darstellt. Die Steuerzeichen (*, CR, LF) lassen wir der Einfachheit halber weg.

Um den aktuellen Status abzufragen, wird das EQ (Enquire Status) Kommando genutzt.

01EQ010008000000000000

Die Antwort bedeutet Program Value Changed, wobei das Bitfeld der Antwort gemäß mn06130l.pdf interpretiert werden muss.

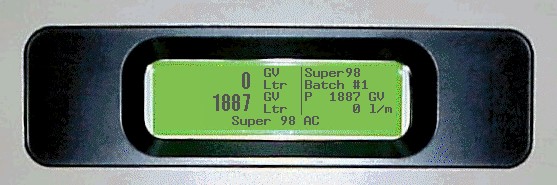

Die Füllfreigabe oder das Preset übergibt man mit SB (Authorize and Set Batch), hier werden 1.887 Liter für die Beladung autorisiert und mit OK bestätigt:

01SB 00188701OK

Eine EQ-Statusabfrage liefert dann 011008000000000001, enthält also die Kennzeichen Authorized, Preset in progress

Am Accuload Display kann man jetzt eine Vorwahlmenge von bis zu 1.887 Litern eingeben.

Wenn diese bestätigt wurden, ändert sich der Status auf 015809000000000000, enthält also das die Kennzeichen Released, Transaction in Progress, Authorized.

Die eingegebene Menge lässt sich mit RP (Request Preset Amount) abfragen:

01RP01RP 1887

Eine Statusabfrage liefert 015808000000000000, enthält also das die Kennzeichen Released, Transaction in Progress, Authorized.

Am Accuload Display kann man die Beladung starten.

Wenn die Menge fließt, dann liefert eine Statusabfrage 015809000000000000, enthält also das die Kennzeichen Flowing, Released, Transaction in Progress, Authorized.

Wenn man während der Beladung Details wie Menge, Durchfluss und Temperatur ermitteln möchte was, dann kann man das mit RT (RT - Request Transaction Volume), LT (Load Average Temperature) und RQ (Request Flow Rate) RQ durchführen:

01RT R01RT R 00 01 10

01LT R01LT 01 01 -2.8

01RQ01RQ 150

Nach dem Erreichen der gewünschten Füllmenge liefert eine Statusabfrage 01000090000000000, enthält also das die Kennzeichen Batch done, Transaction in Progress.

Wenn dann am Accuload mit der Print Taste der Urbelegsdruck ausgelöst wird, dann wechselt der Status auf 010609000000000000, enthält also die Kennzeichen Batch Done, Transaction Done. Vor der Abfrage der Messdaten werden die Status-Flags zurückgesetzt:

01RE BD01OK

01RE TD01OK

Jetzt liegen die Messdaten der Transaktion im mit der höchsten Sequenznummer im Transaktionsspeicher. Um die Messdaten auszulesen, muss zunächst die höchste Sequenznummer (SV – Extendend Services: 0x0405 Search Transaction Log “most recent sequence number”) abgefragt werden:

01SV <$4><$5><$0><$1>01SV <$84><$5><$0><$0>..<$4><$82>

Mit dieser kann man anschließend die Transaktionsdaten und die Daten für die einzelnen Batches auslesen.

SV (Extendend Services: 0x0404 Read Transaction Log (for sequence number, batch=0))

01SV <$4><$4><$0><$0><$4><$82><$0><$0>

01SV <$84><$4><$0>…

Das SV Telegramm ist binär und es kann über das Terminal Programm von FMC nicht eingegeben werden. Deshalb hier kein Beispiel, sondern nur die Struktur:

|

Transaction # |

unsigned int |

|

|

Batchcount |

unsigned int |

|

|

8 Fields for Transaction End Date/Time |

unsigned int |

|

|

5 numeric prompt responses |

unsigned long Int |

|

|

Number of Transaction Alarms |

unsigned int |

|

|

20 Transaction Alarm Log |

char[10] |

|

|

transaction average values |

meter factor |

float |

|

temperature |

float |

|

|

density |

float |

|

|

pressure |

float |

|

|

CTL |

float |

|

|

CPL |

float |

|

|

24 Transaction Additive Volume |

double |

|

|

volume totals |

IV |

double |

|

GV |

double |

|

|

GST |

double |

|

|

GSV |

double |

|

|

Mass |

double |

|

|

6 product volume totals |

IV |

double |

|

GV |

double |

|

|

GST |

double |

|

|

GSV |

double |

|

|

Mass |

double |

|

|

Transaction Start Time (text) |

char[22] |

|

|

Transaction End Time (text) |

char[22] |

|

|

5 alphanumeric prompt responses |

char[20] |

|

|

Driver Card Info |

char[48] |

|

SV (Extendend Services: 0x0404 Read Transaction Log (for sequence number, batch=1))

01SV <$4><$4><$0><$0><$4><$82><$0><$1>

01SV <$84><$4><$0>…

Das SV Telegramm ist binär und es kann über das Terminal Programm von FMC nicht eingegeben werden. Deshalb hier kein Beispiel, sondern nur die Struktur:

|

Product Delivered |

unsigned int |

|

|

Recipe Delivered |

unsigned int |

|

|

HM Class Product |

unsigned int |

|

|

Additives Delivered (bit map) |

unsigned long int |

|

|

load average values for the batch |

Rate |

float |

|

Meter Factor |

float |

|

|

Temperature |

float |

|

|

density |

float |

|

|

Pressure |

float |

|

|

CTL |

float |

|

|

CPL |

float |

|

|

Meter Pulses |

double |

|

|

volume totals for the batch |

IV |

double |

|

GV |

double |

|

|

GST |

double |

|

|

NSV |

double |

|

|

MASS |

double |

|

|

24 Batch Additive Volume |

double |

|

|

Number of Batch Alarms |

unsigned int |

|

|

10 Transaction Alarm Log |

char[8] |

|

|

Batch Products 1 upto 6: |

||

|

Product x load average values for the batch |

Rate |

float |

|

Meter Factor |

float |

|

|

Temperature |

float |

|

|

density |

float |

|

|

Pressure |

float |

|

|

Vapor Press |

float |

|

|

CTL |

float |

|

|

CPL |

float |

|

|

CCF |

float |

|

|

Batch Product x Reference Density |

float |

|

|

Batch Product x Relative Density |

float |

|

|

Batch Product x API Density |

float |

|

|

Batch Product x Meter Pulses |

double |

|

|

Product x volume totals for the batch |

IV |

double |

|

GV |

double |

|

|

GST |

double |

|

|

NSV |

double |

|

|

MASS |

double |

|

|

Batch last density sample |

float |

|

|

Batch contaminant percentage |

float |

|

|

Batch load arm (for bay-based transactions) |

unsigned int |

|

Nach dem Zurücksetzen der Statusflags meldet eine Abfrage mit dem EQ-Telegramm nur noch den Status 010008000000000000 Power Program Value Changed.

Sonstiges

Um remote Datum und Uhrzeit zu setzen kann das SD (Set Date and Time) Telegramm benutzt werden.

Wenn bei den EQ-Telegrammen z.B. gemeldet wird, dass der Accuload im Status "Power failure occurred" hat, dann ist dieseiner von vielen möglichen Alarmen. Mit dem EA (Enquire Alarms) Befehl kann man die aktuell anliegenden Alarme abrufen und je nach Alarm auch mit AR (Alarm Reset) quittieren.

Die Zählersummenstände lassen sich mit dem VT (Non-resettable Total) abfragen. Hier sind die Werte für G (Gross (GV), M (Mass) für die Produkte (x=01..24) und die Additivmengen Ax (x=01..24) interessant:

01VT G Px

01VT M Px

01VT Axx

Der Accuload muss für den Betrieb die hier beschriebene Steuerung im „Remote Control“-Modus laufen. Dazu sind folgende Parameter anzupassen: 710,715,720,725/3.

Gase ist die summarische Bezeichnung für Stoffe, die sich im gasförmigen Zustand befinden, d.h. einem Aggregatzustand der Materie, in dem sich die Moleküle in einem großen Abstand voneinander frei im Raum bewegen können und den verfügbaren Raum gleichmäßig

Gase bestehen aus kleinen Teilchen wie Atomen oder Molekülen, die sich in ständiger Bewegung befinden und sich schnell und frei im Raum ausbreiten können. Die Teilchen haben keine festen Positionen, sondern bewegen sich zufällig im Raum und stoßen dabei aufeinander ausfüllen (statistische Gleichverteilung der Gasteilchen). Im Vergleich zum Festkörper oder zur Flüssigkeit nimmt die gleiche Masse als Gas unter Normalbedingungen den bis zu 2.000-fachen Raum ein.

Ein weiteres wichtiges Merkmal von Gasen ist ihre Kompressibilität, das heißt, sie können – anders als Flüssigkeiten - unter Druck zusammengepresst werden, wodurch sich ihr Volumen verringert, und das wird bei der Lagerung und dem Transport genutzt.

Die bekanntesten Arten von Gasen im Tanklager sind Erdgas, Flüssiggas (LPG), Flüssigerdgas (LNG), komprimiertes Erdgas (CNG), Stickstoff (N2), Sauerstoff (O2), Kohlenstoffdioxid (CO2), Wasserstoff (H2) und Biogas (Bio-CNG).

- LPG ist eine Mischung aus Propan und Butan und wird oft als Brennstoff für Heizungen und als Treibstoff für Fahrzeuge verwendet. Es wird in speziellen Druckbehältern gelagert und transportiert.

- CNG ist ein fossiler Brennstoff, der oft als Ersatz für Benzin oder Diesel in Fahrzeugen verwendet wird. Es wird bei hohem Druck in Tanks gelagert und transportiert.

- N2 ist ein geruchloses, farbloses Gas, das in vielen industriellen Anwendungen verwendet wird. Es wird oft zur Inertisierung von Tanks und zur Verdrängung von Sauerstoff verwendet.

- O2 ist ein farbloses, geruchloses Gas, das für die Atmung von Lebewesen und in vielen industriellen Prozessen verwendet wird, z.B. als Oxidationsmittel bei der Verbrennung von Brennstoffen.

- CO2 ist ein farbloses, geruchloses Gas, das bei vielen industriellen Prozessen als Treibmittel oder in der Nahrungsmittelindustrie zur Erzeugung von kohlensäurehaltigen Getränken verwendet wird.

- H2 ist ein farbloses, geruchloses Gas, das als Brennstoff für Brennstoffzellen und in der chemischen Industrie zur Herstellung von Ammoniak und anderen Chemikalien verwendet wird.

Von der Lagerung von Gasen im Tanklager geht wegen ihrer Eigenschaften und der hohen Lagerdrücke Gefahren aus:

Viele Gase, die im Tanklager gelagert werden, sind brennbar und können in einer bestimmten Konzentration mit Luft eine explosionsfähige Atmosphäre bilden. Ein Leck in einem Gastank kann zu einer Explosion führen.

Gase können toxisch sein und wenn Gasleckagen nicht erkannt oder schnell genug beseitigt werden, kann es zu einer Kontamination der Umwelt und einer Gefahr für das Leben und die Gesundheit kommen.

Gase, die im Tanklager gelagert werden, erfordern hohe Lagerdrücke, um in einem flüssigen oder gasförmigen Zustand zu bleiben. Ein Versagen des Tanks oder der Ventile kann zu einem plötzlichen Druckabfall führen, der zu einer Freisetzung des Gases führt.

Die Lagerung von Gasen im Tanklager erfordert deshalb eine sorgfältige Überwachung und Wartung, um die Sicherheit des Personals zu gewährleisten. Tanklagerbetreiber müssen deshalb Sicherheitsmaßnahmen und Notfallpläne implementieren, um diese Risiken zu minimieren. Die Einhaltung von Sicherheitsvorschriften und regelmäßige Inspektionen und Wartungen der Anlagen sind auch von entscheidender Bedeutung.

Hinweise zu einzelnen Gasen sind den jeweiligen Sicherheits- bzw. Stoffdatenblättern zu entnehmen. Sie enthalten Angaben zu Grenzwerten, die relevant für die Beurteilung der Gesundheitsgefährdung durch einen Stoff am Arbeitsplatz sind. Dazu gehören zum Beispiel der MAK-Wert (Maximale Arbeitsplatzkonzentration), der TRK-Wert (Technische Richtkonzentration) oder der BAT-Wert (Biologischer Arbeitsstoff-Toleranzwert).

Im Gastanklager gilt die Gefahrstoffverordnung in Verbindung mit der Verordnung über brennbare Flüssigkeiten (GGVSE). Sie legt Anforderungen an die Konstruktion, den Betrieb und die Überwachung von Anlagen zur Lagerung von Gasen fest. Hierzu gehören auch Bestimmungen zur Beschaffenheit und zum Material der Tanks, Vorschriften zur Vermeidung von Leckagen und Maßnahmen zur Erkennung und Bekämpfung von Leckagen. Der Arbeitsplatzgrenzwert (AGW) regelt die maximal zulässige Konzentration von Schadstoffen und Gefahrstoffen in der Luft am Arbeitsplatz. Der AGW ist ein wichtiger Bestandteil des Arbeitsschutzes und dient dem Schutz der Gesundheit der Beschäftigten. Sie regelt die zulässige Konzentration von Gasen und Dämpfen in der Luft. Daher sind Arbeitgeber dazu verpflichtet, die Einhaltung des AGW sicherzustellen und Maßnahmen zu ergreifen, um eine Überschreitung zu vermeiden.

Um den AGW zu überwachen, werden in Gastanklagern regelmäßig Messungen der Konzentration von Gasen und Dämpfen durchgeführt. Aufgrund der Gefährlichkeit einiger Gase, wie z.B. Methan oder Kohlenmonoxid, können schon geringe Konzentrationen zu gesundheitlichen Schäden führen. Daher müssen die Messungen sehr präzise sein und dürfen nur von geschultem Personal durchgeführt werden. Ihre Einhaltung ist auch ein wichtiges Thema bei Arbeitsplatzbegehungen und Überprüfungen durch Aufsichtsbehörden.

Das Lagern von Gasen muss mit besonderer Sorgfalt geschehen, da außer den spezifischen Eigenschaften der Stoffe auch der Druck beachtet werden muss. Der Druckbereich wird unterschieden in Niederdruck (Gasdruck bis 0,1 bar), Mitteldruck (Gasdruck bis 1 bar) und Hochdruck (Gasdruck über 1 bar). Um eine möglichst große Menge an Gas in einem Behälter speichern zu können, d.h. eine hohe Dichte zu erreichen, kann Gas stark komprimiert werden. Zur Lagerung bieten sich verschiedene Techniken an:

Zur Lagerung sehr großer Gasmengen in komprimierter Form kommen Hochdruckspeicher zum Einsatz. Typischerweise werden sie für Stoffe verwendet, die bei Umgebungstemperaturen gasförmig sind, aber durch Erhöhung des Drucks in flüssige oder dichtere Zustände gebracht werden können, z.B. CNG (200-250 bar), H2 (700 bar), N2 (300 bar) und O2 (200 bar). im Boden verlegte Röhrenspeicher (unterirdische Rohrleitungen) und Kavernen (natürliche oder künstlich geschaffene Hohlräume unter der Erde). Hochdruckspeicher sind sicherheitsrelevante Anlagen, die regelmäßig gewartet und überprüft werden müssen.

In Kugelgasbehältern (auch Kugeltanks genannt) wird in der Regel LPG unter hohem Druck (Überdruck) gelagert, insbesondere Propangas oder Butangas. Die Kugelform ermöglicht es, das Gas bei hohem Druck und niedriger Temperatur zu lagern und den Druck gleichmäßig auf die gesamte Oberfläche des Tanks zu verteilen. Die Drücke hängen von der Größe, dem Wandmaterial und der Art des gelagerten Gases ab. Sie liegen im Bereich von 10-20 bar.

Im Kontext von Lagerung und Transport verstehen wir Chemikalien als chemische Stoffe, die an chemischen Reaktionen beteiligt sind. Ein Chemietanklager ist eine Anlage zur Lagerung von chemischen Flüssigkeiten in Tanks oder Behältern. Ein Chemietanklager muss spezifische Anforderungen genügen, auf die hier eingegangen wird.

Was wird gelagert?

Es wird zwischen organischen (kohlenstoffhaltigen Verbindungen) und anorganischen (nicht kohlenstoffhaltigen Verbindungen) Chemikalien unterschieden.

Zu den organischen Chemikalien gehören auch die der Petrochemie. In der Petrochemie werden auf der Basis von Erdgas oder Erdöl Ausgangs- und Zwischenprodukte für die Herstellung von Kunststoffen, Elastomeren, Fasern, Waschmitteln, Farbstoffen, Textilhilfsmitteln u. a. hergestellt. Dazu gehört auch Benzol, Ethylen, Propylen und Toluol.

Die Verfahren zur Herstellung von Kraftstoffen, Heiz- und Schmierölen werden nicht zur Petrochemie gerechnet. Die wichtigsten Ausgangsprodukte für die Petrochemie sind Methan, Ethen, Propen, Butene und Butadien.

Organische Chemikalien umfassen Aromaten, Alkohole, Acetate, Alkene, Amine, Ester, Nitrile, Phosphate und Sulfate.

Zu den flüssigen anorganischen Chemikalien zählen Säuren und Basen (z.B. Schwefelsäure, Salzsäure, Salpetersäure, Phosphorsäure, Natronlauge und Ammoniak).

Die Reinheit einer Chemikalie ist abhängig von der Menge an Verunreinigungen in einer Probe. Chemikalien werden in Reinheitsgraden angeboten:

- ACS-Qualität ist die höchste Reinheitsstufe und entspricht den Standards der American Chemical Society (ACS). Feinchemikalien (hohe Reinheit)

- Der Reagenzgrad ist fast so streng wie der ACS-Grad.

- USP-Qualität entspricht den Reinheitsstufen der United States Pharmacopeia (USP). Der USP-Grad entspricht bei vielen Medikamenten dem ACS-Grad.

- Der NF-Grad ist ein Reinheitsgrad, der von der National Formulary (NF) festgelegt wird. Der NF-Grad entspricht für viele Medikamente dem ACS-Grad.

- Laborqualität ist für den Einsatz in Bildungseinrichtungen geeignet, jedoch nicht für den Konsum von Lebensmitteln oder Drogen.

- Die Reinheitsklasse ist nicht genau definiert und nicht für die Verwendung in Arzneimitteln oder Lebensmitteln geeignet.

- Die technische Qualität ist für industrielle Anwendungen geeignet (Schwerchemikalien), jedoch nicht für die Verwendung in Lebensmitteln oder Arzneimitteln geeignet. Technische Chemikalien (niedrige Reinheit)

Die offiziellen Beschreibungen der ACS-Reinheitsgrade sind in der von der ACS herausgegebenen Veröffentlichung Reagent Chemicals dokumentiert.

Zu den technischen Chemikalien gehören u.a. Natriumhydroxid, Schwefelsäure oder Ethylen.

Im Tanklager finden wir in der Regel keine hochreinen Feinchemikalien, da sie nur in kleineren Chargen hergestellt werden.

Neben dem Reinheitsgrad ist der Aggregatzustand ein wichtiger Aspekt für die unterschiedlichen Anforderungen an die Lagerung. Als Aggregatzustände bezeichnet man qualitativ verschiedene, temperatur- und druckabhängige physikalische Zustände von Stoffen. Diese Abhängigkeit wird in der Thermodynamik in einem Phasendiagramm dargestellt. Es gibt drei klassische Aggregatzustände:

- Fest (hohe Dichte): Eine Substanz behält normalerweise sowohl ihre Form als auch ihr Volumen. Die Materialdichte ist hier am höchsten. Beispiele: Polystyrol, Molybdän

- Flüssig (mittlere Dichte): Das Volumen bleibt erhalten, aber die Form ist variabel und passt sich dem umgebenden Raum an. Beispiele: Methanol, Schwefelsäure

- Gasförmig (sehr geringe Dichte): Sowohl Volumen als auch Dimension sind instabil. Beispiele: 1,2-Butadien, Ethylen

Chemische Substanzen neigen dazu miteinander zu reagieren, wenn sie miteinander in Kontakt kommen. Deshalb sollte eine Mischung im Tanklager vermieden werden, damit es nicht zu Korrosion, Abbau oder nachteiliger Veränderung der Eigenschaften kommt. Wenn sich Stoffe mischen und nicht verändern, gelten sie als verträglich. In diese Betrachtung muss man auch das Rohrleitungssystem und die Tanks einbeziehen.

Wenn Stoffe sich mischen und verändern oder überhaupt nicht mischen gelten sie als unvereinbar.

Daraus resultieren besondere Anforderungen an die Lagerung und Handhabung. So sollten unverträglicher Materialien, die bei versehentlichem Mischen einen Brand, eine Explosion oder die Bildung giftiger Gase verursachen könnten, in separaten Tankfeldern gelagert werden.

Tanks müssen gekennzeichnet sein. Die Tankkennzeichnungen enthalten mindestens drei Kernelemente: die Bezeichnung des Mediums, die Gefahrensymbole und die GHS-Piktogramme. Außerdem muss jeder Tank durch eine eindeutige Tanknummer oder Tanknamen identifizierbar sein. Die Tank-Sicherheitsinformationen können auch das Fassungsvermögen des Tanks, eine NFPA-Raute und eine Gefahrenkennziffer enthalten.

Gemäß der Verträglichkeit können Chemikalien wie folgt gruppiert werden:

- Entflammbare Flüssigkeiten

- Komprimierte Gase

- Flüchtige Gefahrstoffe

- Säuren

- Flüssige Basen

- Flüssige Oxidationsmittel

- Nichtflüchtige flüssige Gefahrstoffe

Um eine ordnungsgemäße Lagerung zu gewährleisten, nutzen Betreiber von Tanklagern die Kompatibilitätstabelle der US-Küstenwache. Gemäß dieser wird entschieden, ob der Stoff im selben Tankfeld gelagert werden kann.

<ccc.jpg>

In Europa gilt zudem die Europäische Chemikalienverordnung zur Registrierung, Bewertung, Zulassung und Beschränkung chemischer Stoffe (REACH). Diese Verordnung soll ein hohes Schutzniveau für die menschliche Gesundheit und die Umwelt sicherstellen. REACH beruht auf dem Grundsatz, dass Hersteller, Importeure und nachgeschaltete Anwender die Verantwortung für ihre Chemikalien übernehmen. Sie müssen sicherstellen, dass Chemikalien, die sie herstellen und in Verkehr bringen, sicher verwendet werden.

Zur Registrierung gehört beispielsweise die Vorlage eines Stoffsicherheitsberichts, der die Wirkung des Stoffes auf Menschen und Umwelt beschreibt und enthält darauf aufbauend eine Bewertung des Risikos bei der Verwendung des Stoffes. Stoffeigenschaften und eventuelle Risikomanagementmaßnahmen werden in einem Sicherheitsdatenblatt zusammengestellt und in der gesamten Lieferkette weitergegeben.

Die CLP-VO regelt die Einstufung und Kennzeichnung von gefährlichen Stoffen und Gemischen. Die Einstufung und Kennzeichnung von Stoffen ist durch die am 20. Januar 2009 in Kraft getretene CLP-Verordnung (EG) Nr. 1272/2008 geregelt. Dieses beinhaltet die Einstufung von Chemikalien sowie deren Kennzeichnung auf Verpackungen und in Sicherheitsdatenblättern. So gibt es eine Einteilung in Gefahrenklassen zu physikalischen, Gesundheits- und Umweltgefahren.

Alarme werden ausgelöst, wenn bestimmte Ereignisse auftreten, dies kann z.B. sein, wenn Werte bestimmte Alarmgrenzen überschreiten. Die Konfiguration dieser Alarmgrenzen sind notwendiger Bestandteil der Inbetriebnahme. Der Auftritt von Alarmen kann dazu führen, dass der Benutzer über die Anzeige gewarnt wird oder bestimmte Aktionen automatisch gestoppt werden.

Diese Tabelle listet exemplarisch die Alarme eines Flow Computers auf und gibt eine kurze Beschreibung. Die Bezeichnungen und die Anzahl der Alarme ist bei den Modellen und Herstellern unterschiedlich, prinzipiell gibt das aber einen guten Überblick.

| Gegendruck (Back Pressure) | Der Gegendruck gemäß den eingestellten Einträgen kann während des Flusses nicht ausreichend aufrechterhalten werden. |

| Additiv-Reinleitungsvolumen (Additive Clean Line) | Das gelieferte Additiv-Reinleitungsvolumen hat das Mindest-Soll unterschritten |

| Reinleitung-Volumen (Clean Line) | Das gelieferte Clean Line-Volumen hat das Mindest-Soll unterschritten |

| Kommunikationsalarm (Communications Alarm) | Kommunikationsfehler auf einem der Kommunikationskanäle. |

| Anzeigealarm | Zeigt einen Anzeigefehler an. |

| High Density | Der Dichtewandler liegt außerhalb des. |

| High Flow | Die Flussrate hat den eingestellten Grenzwert überschritten |

| Druck überschritten (High pressure) | Der Druckwandler hat den eingestellten Grenzwert |

| Temperatur überschritten (High Temperature) | Die Temperatursonde oder der Messumformer hat den eingestellten Grenzwert überschritten |

| Dichte unterschritten (Low Density) | Der Dichtewandler hat den eingestellten Grenzwert überschritten |

| Niedriger Durchflussalarm (Low flow) | Die Durchflussrate hat den eingestellten Grenzwert überschritten. |

| Druck unterschritten (Low Pressure) | Der Druckwandler hat den eingestellten Grenzwert überschritten. |

| Temperatur untzerschritten (Low Temperature) | Die Temperatursonde oder der Messumformer liegt außerhalb des eingestellten Grenzwerts. |

| Massemesser Kommunikation gestört (Mass Meter Communication Failed) | Dieser Alarm wird gesetzt, wenn die Kommunikation zum Massemesser fehlschlägt. |

| Massemesser Ungleichgewicht (Mass Meter Overdrive) | Dieser Alarm wird gesetzt, wenn ein Röhrenungleichgewicht vorliegt |

| Massemesser Unwucht (Mass Meter Tube) | Dieser Alarm wird gesetzt, wenn ein Massenmesser einen Status meldet, der auf ein Rohr im Unwuchtzustand hinweist. |

| Überlauf (Overrun) | Das gelieferte Volumen hat die voreingestellte Menge um mindestens die Anzahl der Einheiten überschritten im Grenzwert eingestellt sind. |

| Stromausfallalarm (Power-fail Alarm) | Das Gerät hatte entweder einen Stromausfall oder es wurde ein Hardware-Reset durchgeführt. |

| PTB-Druckerfehler (Printer failure) | Der PTB-Druckerfehleralarm wird gesetzt, wenn der Flow Computer keine Antwort eines PTB-Druckers nach dem Senden von zu druckenden Daten erhält. |

| Druckwandler (Pressure Transducer) | Fehler des Druckwandlers oder Bereichsüberschreitung. |

| Mehr A als B Impulse (Pulse Security) | Zeigt an, dass eine übermäßige Anzahl von Out-of-Sequence-Fehlern im A-B-Pulsstrom erkannt wurden |

| Shared Printer | Eine Ausgabe auf dem freigegebenen Drucker wurde versucht, war aber erfolglos, weil der freigegebene Drucker über einen längeren Zeitraum nicht erreichbar war. |

| Temperatursonden | Temperatursonde funktioniert nicht oder Kommunikation gestört |

| Ventilfehler | Ventil öffnet oder schließt nicht |

| Zero Flow Alarm | Produktfluss ohne vorhergehende Freigabe |

| Mehr A als B Impulse (Pulse Security) | Zeigt an, dass eine übermäßige Anzahl von Out-of-Sequence-Fehlern im A-B-Pulsstrom erkannt wurden |

| Shared Printer | Eine Ausgabe auf einem Drucker wurde versucht, war aber erfolglos, weil der freigegebene Drucker über einen längeren Zeitraum nicht erreichbar war. |

| Temperatursonden | Temperatursonde funktioniert nicht oder Kommunikation gestört |

| Ventilfehler | Ventil öffnet oder schließt nicht |

| Zero Flow Alarm | Produktfluss ohne vorhergehende Freigabe |

Nadelpenetrationstests diesen zur Ermittlung der Konsistenz und der Härte des Materials. Der Test ist Teil der Standardprüfverfahren für Bitumen und Asphalt und wird nach ASTM D5 oder ISO 2137 durchgeführt. Folgende Schritte werden durchgeführt:

- Eine Bitumenprobe wird in einem Behälter auf eine Temperatur von 25°C bis 30°C erwärmt.

- Eine Nadel mit einem bestimmten Spitzenradius (1,0 mm oder 1,27 mm) und einer spezifischen Belastung (100 g oder 50 g) wird je nach der spezifischen Prüfnorm ausgewählt.

- Die Nadel wird senkrecht auf die Bitumenoberfläche aufgesetzt und mit einer bestimmten Kraft belastet. Die Kraft wird für eine bestimmte Zeit (5 Sekunden bei ASTM D5, 60 Sekunden bei ISO 2137) aufrechterhalten.

- Nachdem die Nadel entfernt wurde, wird die Eindringtiefe gemessen. Die Eindringtiefe kann mit einem Messmikroskop oder einer automatisierten Messvorrichtung gemessen werden.

- Die Eindringtiefe wird dann mit einer Referenztabelle (gem. Prüfnorm) verglichen. Die Härte des Bitumens wird anhand der Eindringtiefe bestimmt und in einer Einheit namens Penetration (Eindringtiefe in Zehntelmillimeter) ausgedrückt. So bedeutet beispielsweise Bitumen 50/70, dass die Eindringtiefe der Testnadel zwischen 5 und 7 mm liegt. Übliche Sorten sind 70/100, 50/70, 30/45 und 20/30. Je kleiner die Nummern sind, desto „härter“ ist die Bitumensorte.

Der Nadelpenetrationstest dient der Qualitätskontrolle von Bitumen und Asphalt und hilft bei der Bewertung der Eignung des Materials für bestimmte Anwendungen wie z.B. im Straßenbau.